一个晶圆要经历三次的变化过程,才能成为一个真正的半导体芯片:首先,是将块儿状的铸锭切成晶圆;在第二道工序中,通过前道工序要在晶圆的正面雕刻晶体管;最后,再进行封装,即通过切割过程,使晶圆成为一个完整的半导体芯片。可见,封装工序属于后道工序,在这道工序中,会把晶圆切割成若干六面体形状的单个芯片,这种得到独立芯片的过程被称作做“切单(Singulaton)”,而把晶圆板锯切成独立长方体的过程则叫做“晶片切割(Die Sawing)”。近来,随着半导体集成度的提高,晶圆厚度变得越来越薄,这当然给“切单”工艺也带来了不少难度。

一、晶圆切割(Wafer Dicing)的发展历程

图1. 晶圆切割方法的发展历程(切单)

前道和后道工序通过各种不同方式的互动而进一步发展:后道工序的进化可以决定晶圆上die单独分离出的六面体小芯片)的结构和位置,以及晶片上焊盘(电连接路径)的结构和位置;与之相反,前端工艺的进化则改变了后端工艺中的晶圆背面减薄和“晶片切割(Die Sawing)”晶圆的流程和方法。因此,封装的外观日益变得精巧,会对后端工艺带来很大的影响。而且,根据包装外观的变化,切割次数、程序和类型也会发生相应的变化。▶ 请参见“轻、薄、短、小”,半导体封装的演变(“Light, Thin, Short and Small”, The Development of Semiconductor Packages)。那么,现在就让我们一起通过芯片“切单”的演化过程,来看看五种切割方法吧。

二、划片切割(Scribe Dicing)

图2. 早期的划片切割法:划片后进行物理上的分割(Breaking)@直径为6英寸以下的的晶圆

早期,通过施加外力切割的“掰开(Breaking)”是唯一可以把晶圆分割成六面形的Die的切割法。然而,这种方法却存小芯片边缘剥落(Chipping)或产生裂纹等弊端。而且,由于没有完全去除金属表面的毛刺(Burr:切割时产生的一些残渣),所以切割表面也非常粗糙。

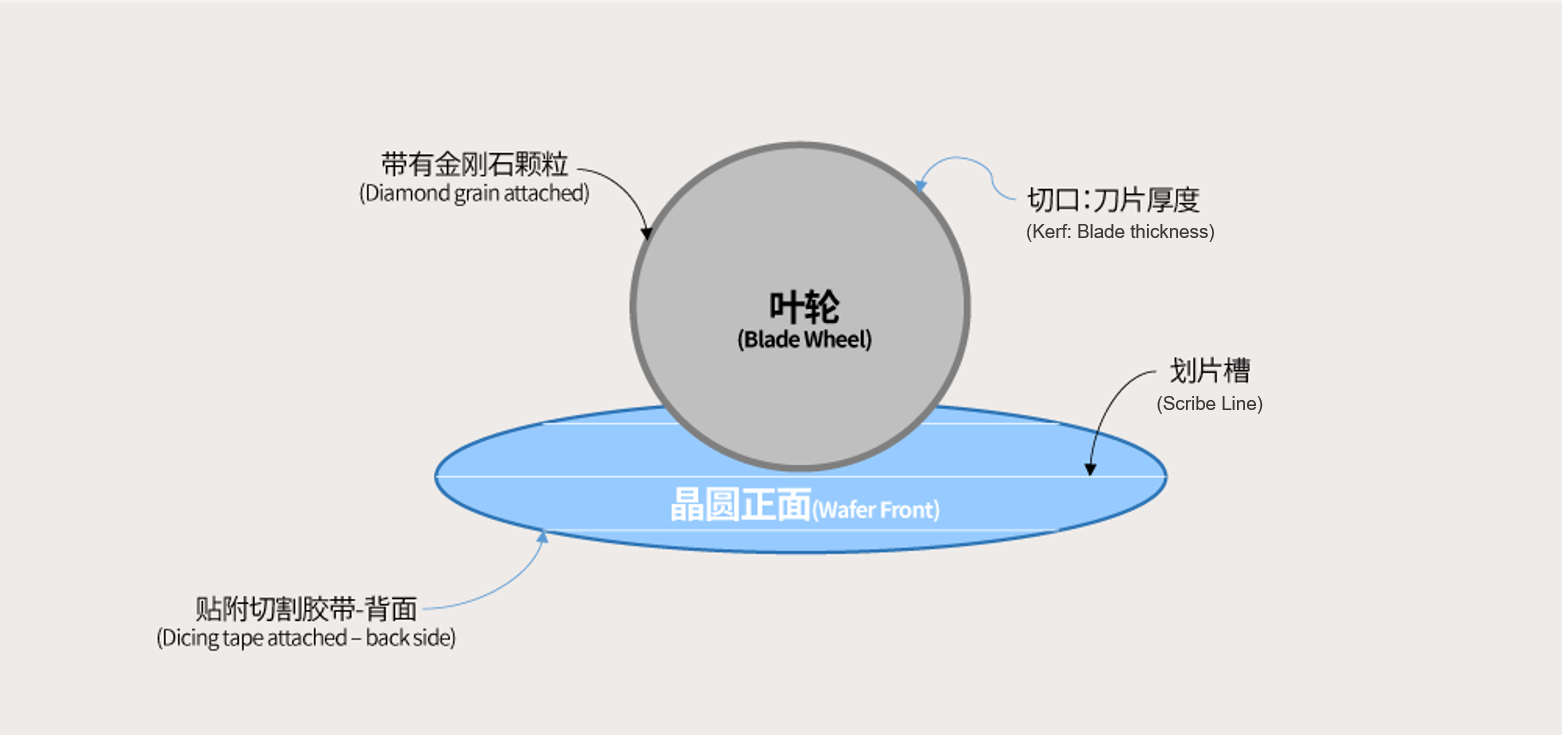

为了解决这一问题,“划片(Scribing)”切割法应运而生,即在“掰开(Breaking)”前,将晶圆表面切割至大约一半的深度。“划片”,顾名思义,是指使用叶轮在晶圆的正面事先锯切(半切)。早期,6英寸以下的晶圆大部分都使用了这种现在芯片之间先“划片”,再“掰开(Breaking)”的切割法。

三、刀片切割 (或锯切) (Blade Dicing or Blade Sawing)

图3-1. 刀片切割(锯切)方法@传统方法

“划片”切割法逐渐发展成为“刀片(Blade dicing)”切割(或锯切)法,即连续使用刀片两到三次进行切割的方法。“刀片”切割法可以弥补“划片”后“掰开(Breaking)”时,小芯片剥落的现象,可在“切单(Singulation)”过程中起到保护小芯片的作用。“刀片”切割与之前的“划片”切割有所不同,即进行完一次“刀片”切割后,不是“掰开(Breaking)”,而是再次用刀片切割。所以,也把它称为“分步切割(Step Dicing)”法。

图3-2. 刀片切割(锯切)过程中,保护膜的附着与摘除

为了保护晶圆在切割过程中免受外部损伤,事先会在晶圆上贴敷胶膜,以便保证更安全的“切单”。“背面减薄(Back Grinding)”过程中,胶膜会贴在晶圆的正面。但与此相反,在“刀片”切割中,胶膜要贴在晶圆的背面。▶请参阅<背面减薄决定晶圆的厚度(Back graining Determines the Thickness of a Wafer Back> 而在共晶贴片(Die Bonding,把分离的芯片固定在PCB或定架上)过程中,贴会背面的这一胶膜会自动脱落。切割时由于摩擦很大,所以要从各个方向连续喷洒DI水。而且,叶轮要附有金刚石颗粒,这样才可以更好地切片。此时,切口(刀片厚度:凹槽的宽度)必须均匀,不得超过划片槽的宽度。

很长一段时间,锯切一直是被最广泛使用的传统的切割方法,其最大的优点就是可以在短时间内切割大量的晶圆。然而,如果切片的进给速度(Feeding Speed)大幅提高,小芯片边缘剥落的可能性就会变大。因此,应将叶轮的旋转次数控制在每分钟30000次左右。可见,半导体工艺的技术往往是通过很长一段时间的积累和试错,慢慢积累的秘诀(在下一节有关共晶贴片的内容上,将讨论有关切割与DAF的内容)。

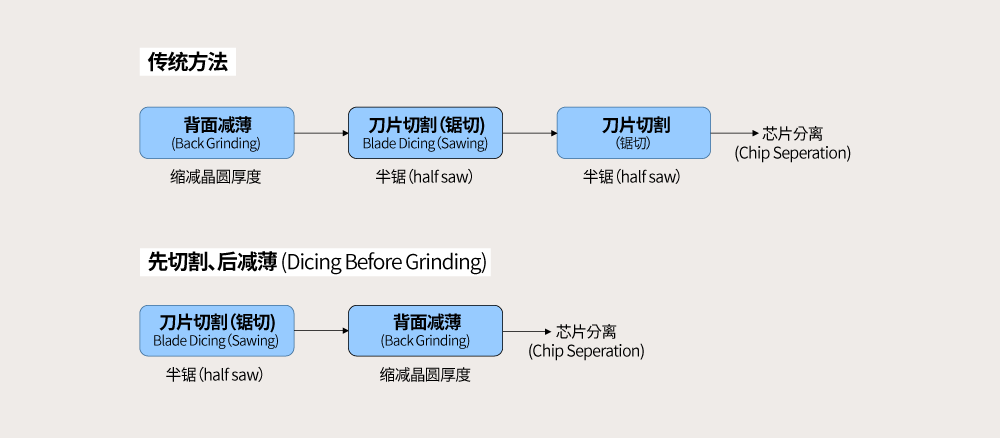

四、先切割、后减薄 (DBG,Dicing Before Grinding): 切割顺序改变了方法

图4. 现存的刀片切割&DBG(先切割,后减薄)方法

在直径为8英寸晶圆上进行刀片切割时,不用担心小芯片边缘剥落或裂纹等现象。但随着晶圆直径增加至21英寸,且厚度变也得极薄,剥落与裂纹现象又开始出现了。为了大幅减少在切割过程中对晶圆的物理冲击,“先切割、后研磨”的DBG方法取代了传统的切割顺序。 与连续进行切割的传统“刀片”切割法不同,DBG先进行一次“刀片”切割后,就通过不断的背面减薄使晶圆厚度逐渐变薄,直到芯片分裂为止。可以说,DBG时以往“刀片”切割法的升级版,因为它可以减少第二次切割带来的冲击,所以,DBG方法在“晶圆级封装”上得到了迅速的普及。

五、激光切割(Laser Dicing)

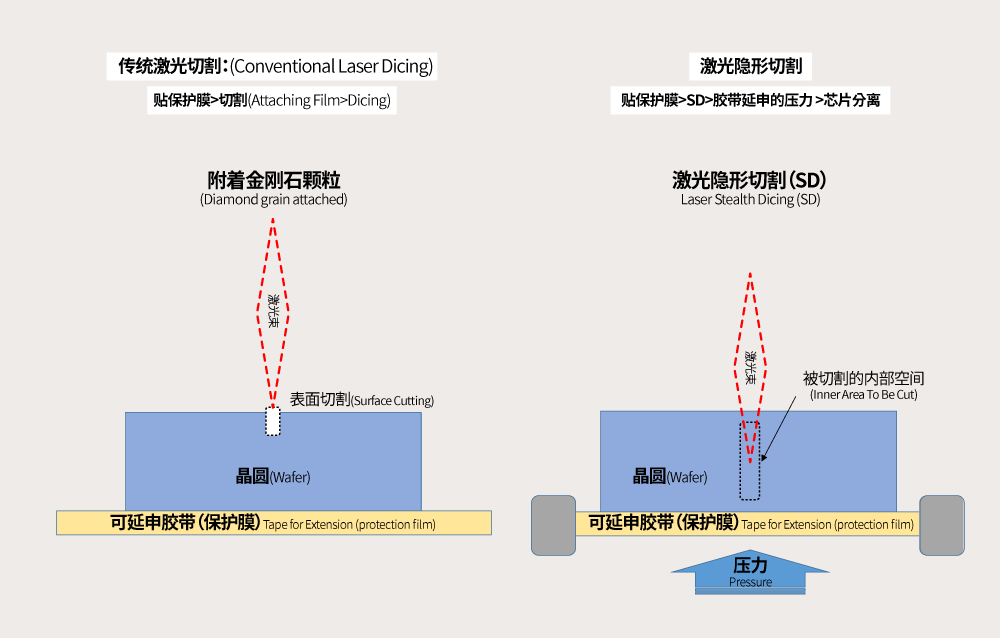

图5. 传统激光切割(grooving)&激光隐形切割(SD)方法的比较

晶圆级晶片尺寸封装(WLCSP,Wafer Level Chip Scale Package)工艺主要采用激光切割法。采用激光切割可以减少剥落和裂纹等现象,从而获得更优质的芯片,但晶圆厚度为100μm以上时,生产率将大打折扣。所以,多用在厚度不到100μm(相对较薄)的晶圆上。激光切割是通过在晶圆的划片槽上施加高能量的激光来切割硅。但使用传统的激光(Conventional Laser)切割法,要在晶圆表面上事先涂层保护膜。因为,在晶圆表面加热或照射激光等,这些物理上的接触会晶圆表面会产生凹槽,而且切割的硅碎片也会粘附在表面上。可见,传统的激光切割法也是直接切割晶圆表面,在这一点上,它与“刀片”切割法有相似之处。

激光隐形切割(SD, Stealth Dicing)则是先用激光能量切割晶圆的内部,再向贴附在背面的胶带施加外部压力,使其断裂,从而分离芯片的方法。当向背面的胶带施加压力时,由于胶带的拉伸,晶圆将被瞬间向上隆起,从而使芯片分离。相对传统的激光切割法SD的优点为:一是没有硅的碎屑;二是切口(Kerf:划片槽的宽度)窄,所以可以获得更多的芯片。此外,使用SD方法剥落和裂纹现象也将大大减少,这至关定切割的整体质量。因此,SD方法非常有望成为未来最受青睐的一项技术。

六、等离子切割(Plasma Dicing)

等离子切割作时最近发展起来的一项技术,即在制造(Fab)过程中使用等离子蚀刻的方法进行切割。等离子切割法用半气体材料代替了液体,所以对环境影响相对较小。而且采用了对整个晶圆一次性切割的方法,所以“切单”速度也相对较快。然而,等离子方法要以化学反应气体为原料,且蚀刻过程非常复杂,因此其工艺流程相对较繁琐。但与“刀片”切割、激光切割相比,等离子切割不会给晶圆表面造成损伤,从而可以降低不良率,获得更多的芯片。

近来,由于晶圆厚度已减小至30μm,且使用了很多铜(Cu)或低介电常数等材料(Low-k )。因此,为了防止毛刺(Burr),等离子切割方法也将受到青睐。当然,等离子切割技术也在不断的发展中,相信不久的将来,终有一天蚀刻时可以不再需要佩戴专用口罩,因为这就是等离子切割的一大发展方向。

随着晶圆的厚度从100μm到50μm、再到30μm、不断变薄,获得独立芯片的切割方法也从“掰开(breaking)”、“刀片”切割,到激光切割,再到等离子切割,不断变化发展着。日趋成熟的切割方法,虽然带来了切割工艺本身生产成本的增加,但另一方面,通过大幅减少半导体芯片切割中经常出现的剥落、裂纹等不良现象和单位晶圆上芯片获得量的增多,单个芯片的生产成本反而却呈现出下降趋势。当然,晶圆单位面积芯片获得量的增加,与划片槽(Dicing Street宽度)宽度的缩小有着密切的关系。采用等离子切割法,相对采用“刀片”切割法,可以获得将近20%的更多的芯片,这也是为什么人们选择等离子切割法的一大原因。随着晶圆、芯片外观和封装方法的发展变化,晶圆加工技术和DBG等各种切割工艺也正在应运而生。

陈锺文半导体专栏作家

韩国忠北半导体高等学校老师