SK海力士的成功神话背后,离不开众多核心技术的支撑,其中最令人瞩目的便是“微细工艺”。通过对肉眼难以辨识的微细电路进行更为精细化的处理,SK海力士凭借压倒性的技术实力,引领着全球半导体行业的发展。这一切的基础正源于“一个团队”协作精神(One-Team Spirit)。

本系列第三篇文章将深入探讨SK海力士在微细工艺技术领域的领先实力,并回顾“一个团队”协作精神在DRAM发展过程中的关键节点上所发挥的重要作用。

微细工艺,半导体创新的真正核心

微细工艺作为缩小半导体电路线宽的关键技术,一直以来都被视为技术革新的必要条件,而非可选项。至今,它仍被认为是提升竞争力的核心要素。

微细工艺之所以重要,是因为它直接关系到半导体性能与生产效率。这项技术使得半导体体积更小,从而在同等尺寸的晶圆上能够制造出更多的芯片。同时,单个芯片中可集成的晶体管数量随之增加,这提升了单位面积内的数据处理能力。此外,晶体管等元件的微型化也有效降低了芯片的整体功耗与发热量。

SK海力士凭借“一个团队”协作精神,成功将细微工艺推向全球顶尖水平,全面提升了数据处理速度、能效及产品可靠性。

所谓技术极限,就是用来突破的

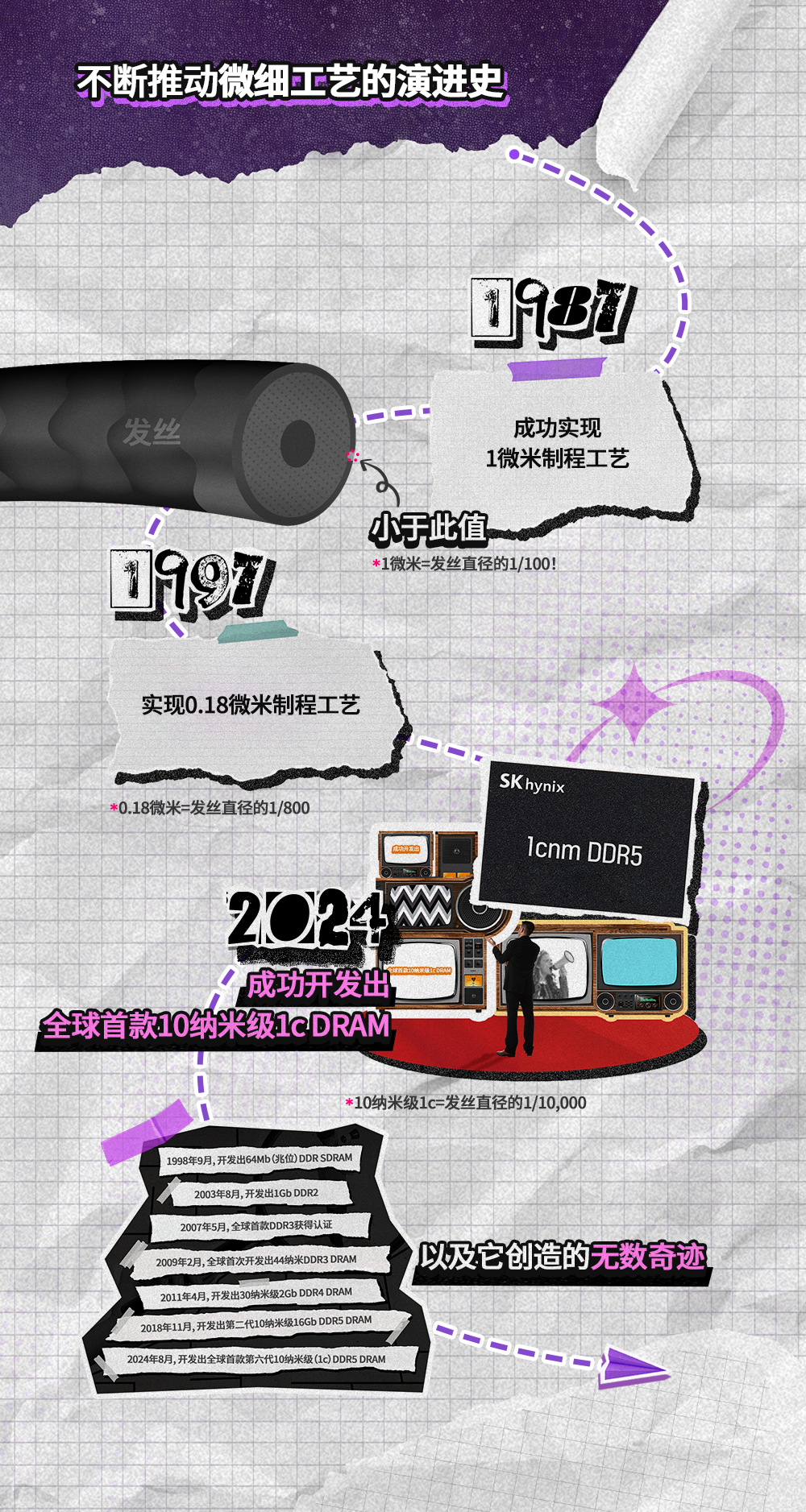

SK海力士在微细工艺技术领域的发展历程,堪称一场与“极限”的较量。尽管起步较晚,SK海力士于1983年才首次涉足半导体产业,但仅用短短四年时间,便于1987年成功开发出1微米1(μm) 工艺,其直径约为发丝直径的百分之一。

1微米:百万分之一米。数值越小,表明工艺精细化程度越高。

公司并未就此止步,而是继续加大研发投入。即便在1997年亚洲金融危机(IMF)期间,SK海力士依然取得了突破性进展,成功开发出相当于发丝直径1/800的0.18微米工艺,再次令业界瞩目。

21世纪初,微细工艺经历了持续的迭代升级,迈入了纳米时代,其精度也提升到十亿分之一米的纳米(nm)级别。SK海力士通过持续缩小电路线宽,分别在2006年实现了60纳米级、2009年实现40纳米级、2010年实现30纳米级、2012年实现20纳米级以及2018年实现10纳米级工艺,展现了卓越的技术实力。

一直以来,半导体行业普遍遵循“摩尔定律”(Moore’s Law),即集成电路密度(微细化程度)每隔两年将翻一倍。然而,随着工艺复杂性和制程难度的不断增加,业界对于技术已接近极限的担忧也日益加剧。

然而,SK海力士通过持续的技术挑战与开发,于2024年成功实现了全球首个第六代10纳米级(1c)2 技术[相关报道]的突破,展示了10纳米(仅相当于发丝直径的万分之一)出头的超微细化存储工艺技术。基于该技术,SK海力士在性能方面取得了显著提升,相较于上一代1b工艺,其运行速度提高了11%,能效则提升了9%。

2第六代10纳米级(1c)技术: 10纳米级DRAM工艺技术按照1x-1y-1z-1a-1b-1c顺序开发。

1c DRAM的研发成功具有里程碑式的意义,原因在于其恰逢技术难度急剧上升的分界点。此阶段已经超越了单纯缩小电路线宽的范畴,面临着小到原子单位的物理极限、电子迁移的不确定性、数据信号串扰等诸多挑战。为突破这些瓶颈,SK海力士积极引入极紫外(EUV)技术,通过利用更短波长的光源,实现了更高精度的细微电路绘制与成型,从而攻克难关,成功开发出1c工艺。

此外,SK海力士在双倍数据速率(DDR, Double Data Rate)技术领域也不断取得突破,持续推动DRAM的性能提升,其重要成就包括:1998年量产64Mb(兆位)SDRAM、2003年全球首次开发出1Gb(千兆位)DDR2、2007年成为全球首家获得DDR3认证的企业、2009年推出44纳米级DDR3 DRAM、2011年成功开发出30纳米级2Gb DDR4 DRAM、2013年业内首次开发出20纳米级LPDDR4 DRAM、2018年推出第二代10纳米级16Gb DDR5 DRAM,2020年成为全球首家发布DDR5 DRAM产品的企业。SK海力士不断刷新引领市场的技术纪录。

推动SK海力士持续突破技术壁垒、不断向前发展的根本动力,正是全体成员秉持的“一个团队”协作精神。

以完美协同,共创里程碑式成就

微细工艺的实现并非依赖于某一特定团队或个人的技术能力,而是需要多个专业团队之间的紧密协作。在指甲大小的芯片内,需要集成数十亿个电容器和晶体管等元件,并确保其正常运行。这一目标的达成,离不开各领域专家的共同努力与协同合作。

其中,这一领域的前沿技术研发由SK海力士未来技术研究院、DRAM产品规划及开发等部门主导,他们肩负着开拓未知领域的先锋使命。如今SK海力士已公开面世的技术成果,早在数年前就经过了他们的深入思考与严密论证,1c技术的诞生也是源于这些基础性工作的积累。

将上述技术转化为实体产品的制造工艺部门也担负重任。为了使电路图形进一步微细化,必须借助在晶圆上精密绘制图案的光刻工序。近年来,随着极紫外(EUV)技术的应用,半导体制造实现了更高精度的线路绘制,从而显著提升了半导体的集成度。

要实现如此微细的立体电路结构,必须通过刻蚀工艺对电路周边部位进行精密处理,以去除多余的材料。这一工序旨在仅保留实现微细化所必要的部分,任何细微失误都可能直接影响产品良率与品质。

在晶圆上涂敷具有电气特性的薄膜,为下一道工序铺设“基底”的沉积工艺同样至关重要。特别是为了实现超微细化电路,原子层沉积(ALD,Atomic Layer Deposition)技术被广泛应用,该技术能够以原子级精度对薄膜进行精确调控。

此外,还有扩散工艺,能够在微细图案上将所需物质(离子)按照指定深度精确注入指定位置。同时,通过刻蚀与抛光工艺,可以彻底去除晶圆上的微小杂质,并对其表面进行精细打磨。这些工艺在半导体制程中发挥着重要作用。接下来进入到封装与测试( P&T,Package & Test)过程,包括芯片间的电气连接、芯片内部的散热控制以及样品测试等流程。这些技术是突破微细化工艺的核心关键,确保新技术能够可靠运行。

一款产品从研发到最终问世,整个工艺流程的每道环节都需要交叉重复数百次。在此过程中,任何微小的失误都将直接影响技术的成败。因此,各部门必须保持近乎完美的精密协作,并通过持续沟通实现互补优化。而SK海力士能够率先在全球范围内首创1c技术,其核心成功要素正是全体成员所展现出的“一个团队”协作精神。

相比上一代技术,1c技术在性能、品质和生产效率等方面均实现了显著提升,有望引领新一代存储器技术的革新。此外,该技术可广泛应用于所有下一代DRAM产品,包括面向AI的存储器HBM、服务器和数据中心模块、移动端LPDDR和图形用GDDR等,预计将在市场上产生深远影响。

SK海力士从不满足于当前的技术成就,而是依托全公司上下“一个团队”协作精神体系,持续优化并提升微细工艺技术实力。通过这一战略举措,公司旨在进一步巩固其在DRAM市场的领导地位,并持续强化作为客户最信赖的“全方位面向AI的存储器供应商(Full Stack AI Memory Provider)”的核心竞争力。